В данной работе будет представлена информация:

- устройства и принципа работы тормозных систем

- нормативных документов регламентирующих значения параметров тор. эффективности

- технического процесса диагностирования

Тормозная система служит для замедления движущегося автомобиля с желаемой интенсивностью вплоть до его остановки, а также для удержания его на стоянке. Изучаемые легковые автомобили оборудуются рабочей, запасной и стояночной тормозными системами.

Рабочая тормозная система предназначена для снижения скорости и остановки автомобиля, она приводится в действие усилием ноги водителя, приложенным к педали. Ее эффективность оценивается по тормозному пути или по максимальному замедлению.

Запасная тормозная система обеспечивает остановку автомобиля в случае выхода из строя рабочей тормозной системы; она может быть менее эффективной, чем рабочая тормозная система. В связи с отсутствием на изучаемых автомобилях автономной запасной тормозной системы ее функции выполняет исправная часть (контур) рабочей тормозной системы или стояночная тормозная система.

Стояночная тормозная система служит для удержания остановленного автомобиля на месте и должна обеспечивать неподвижное состояние снаряженного легкового автомобиля на уклоне 23% включительно. Стояночная тормозная система выполняет также функцию аварийной тормозной системы в случае выхода из строя рабочей тормозной системы. Общее устройство тормозной системы. Тормозная система автомобиля (рис. 1) состоит из тормозных механизмов колес и привода.

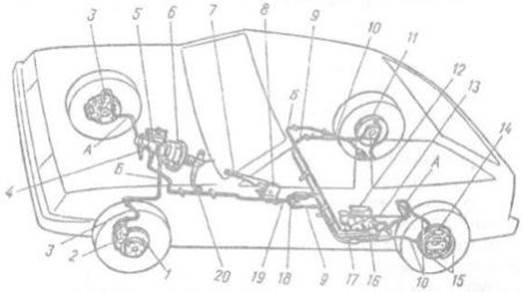

Рисунок 1 - Схема тормозной системы автомобиля ВАЗ-2109

1 — тормозной диск; 2 — скоба тормоза в сборе с цилиндром и направляющей колодок; 3 и 10 — соответственно передний и задний тормозные шланги; 4 — главный тормозной цилиндр; 5 — бачок главного цилиндра; 6 — вакуумный усилитель; 7, 9 и 19 — соответственно рычаг привода, трос и тяга стояночного тормоза; 8 — кронштейн рычага привода стояночного тормоза; 11 — тормозной барабан; 12 — кронштейн крепления регулятора давления; 13 и 17 — рычаги привода регулятора давления; 14 и 15 — рабочий тормозной цилиндр и тормозные колодки заднего тормоза; 16 — регулятор давления задних тормозов; 18 — уравнитель троса; 20 — тормозная педаль; А — трубопроводы контура «правый передний — левый задний тормоза»; Б — трубопроводы контура «левый передний — правый задний тормоза»

Тормозные механизмы непосредственно воздействуют на вращающиеся колеса автомобиля, обеспечивая их затормаживание. На легковых автомобилях применяются колодочные тормозные механизмы колес, которые в зависимости от конструкции вращающихся рабочих деталей могут быть дисковыми или барабанными.

На передних колесах изучаемых автомобилей устанавливаются дисковые тормозные механизмы, в которых торможение осуществляется за счет трения размещенных в скобе 2 плоских тормозных колодок о боковые поверхности тормозного диска 1. Колодки прижимаются к тормозным дискам поршнями рабочих тормозных цилиндров, размещенных в скобе тормоза.

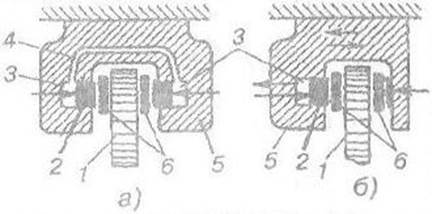

Рисунок 2 - Схема дискового тормоза с фиксированной (а) и плавающей (б) скобами

1 — диск; 2 — поршень; 3 — цилиндры; 4 — канал; 5 — скоба; 6 — колодки

Дисковые тормозные механизмы могут иметь фиксированную скобу или скобу плавающего типа. В тормозных механизмах с фиксированной скобой скоба 5 (рис. 2, а) жестко крепится к поворотной стойке или кулаку, и колодки 6 прижимаются к диску 1 поршнями 2 тормозных цилиндров 3, расположенных с обеих сторон диска. В тормозных механизмах с плавающей скобой (рис. 2, б), применяемых на переднеприводных автомобилях, тормозной цилиндр размещен с одной стороны диска, а скоба 5 тормоза может перемещаться относительно диска. При воздействии поршня 2 на колодку 6 скоба сдвигается, обеспечивая равномерное прижатие к диску обеих колодок.

![]()

![]()

![]() Возврат

поршней в исходное положение после торможения у дисковых тормозных механизмов

осуществляется за счет упругости уплотнительных резиновых колец 7.

Возврат

поршней в исходное положение после торможения у дисковых тормозных механизмов

осуществляется за счет упругости уплотнительных резиновых колец 7.

Достоинством тормозного механизма с фиксированной скобой является его высокая жесткость, однако такой механизм более склонен к перегреву, так как теплопередача от тормозных колодок происходит через поршни тормозных цилиндров, которых у такого механизма вдвое больше, чем у механизма с плавающей скобой (они расположены с двух сторон диска, а не с одной).

К достоинствам механизма с плавающей скобой помимо меньшей склонности к перегреву следует отнести уменьшенное количество деталей, в том числе уплотнительных, что упрощает конструкцию и делает ее более надежной.

Барабанные тормозные механизмы на рассматриваемых автомобилях применяются для затормаживания задних колес и являются общими для рабочей и стояночной тормозных систем. Торможение у барабанного тормоза осуществляется за счет трения полукруглых тормозных колодок о внутреннюю поверхность тормозного барабана, к которому они прижимаются при помощи колесных тормозных цилиндров рабочей или троса стояночной тормозных систем.

Барабанные тормозные механизмы менее склонны к перегреву по сравнению с дисковыми, однако уступают им по эффективности. Кроме того из-за более длинных ходов поршней в рабочих цилиндрах барабанных тормозов при работе происходит более интенсивный износ резиновых уплотнений (манжет), что требует более частой их замены.

Привод тормозной системы предназначен для передачи усилия, прилагаемого водителем к педали 20 (см. рис. 1) рабочей или рычагу 7 стояночной тормозных систем, к тормозным механизмам колес и управления ими в процессе торможения. На изучаемых автомобилях используется механический и гидравлический привод.

Механический привод используется для стояночной тормозной системы и представляет собой совокупность тяг, рычагов и тросов, соединяющих рукоятку ручного тормоза с тормозными механизмами задних колес.

Гидравлический привод, в котором усилие на тормозные механизмы колес передается специальной тормозной жидкостью, используется в рабочей тормозной системе. Он включает в себя тормозную педаль 20, главный тормозной цилиндр 4 и соединенные с ним трубопроводами и шлангами рабочие тормозные цилиндры 14 задних и передних колес. Кроме того, для уменьшения прилагаемого к тормозной педали усилия в приводе рабочей тормозной системы могут устанавливаться вакуумный усилитель 6 и регулятор давления 16. Регулятор давления позволяет изменять усилия в тормозных механизмах задних колес в зависимости от нагрузки на них для повышения эффективности торможения и исключения блокирования задних колес.

![]()

![]()

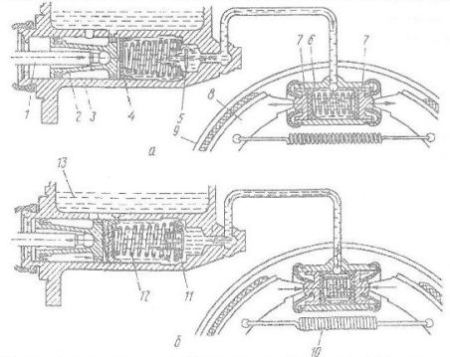

![]() Принцип

действия и основные конструктивные особенности рабочих тормозных систем

рассматриваемых автомобилей. Принцип действия рабочей тормозной системы с

гидроприводом состоит в следующем. При нажатии на тормозную педаль толкатель 1

(рис. 3, а) перемещает поршень 2 главного тормозного цилиндра, вследствие чего

в цилиндре повышается давление, открывается выпускной клапан 5, и жидкость поступает

к рабочим тормозным цилиндрам 5 колес. Под давлением жидкости поршни 7 в

рабочем тормозном цилиндре колеса расходятся и прижимают тормозные колодки 8 к

тормозному барабану 9, вызывая его торможение. После прекращения нажатия на

педаль она под действием пружины отходит в исходное положение вместе с

толкателем 1 (рис. 3, б), возвратная пружина 12 перемещает поршень главного

тормозного цилиндра влево, давление в системе падает и стяжные пружины 10,

воздействуя через колодки 8 на поршни 7 колесных цилиндров, вызывают движение

жидкости в обратном направлении. Выпускной клапан закрывается, а под давлением

жидкости открывается обратный клапан 11, и жидкость возвращается в цилиндр.

Однако обратный клапан закрывается, когда в системе остается избыточное

давление, что обеспечивает готовность системы к повторному торможению и

препятствует проникновению в нее воздуха.

Принцип

действия и основные конструктивные особенности рабочих тормозных систем

рассматриваемых автомобилей. Принцип действия рабочей тормозной системы с

гидроприводом состоит в следующем. При нажатии на тормозную педаль толкатель 1

(рис. 3, а) перемещает поршень 2 главного тормозного цилиндра, вследствие чего

в цилиндре повышается давление, открывается выпускной клапан 5, и жидкость поступает

к рабочим тормозным цилиндрам 5 колес. Под давлением жидкости поршни 7 в

рабочем тормозном цилиндре колеса расходятся и прижимают тормозные колодки 8 к

тормозному барабану 9, вызывая его торможение. После прекращения нажатия на

педаль она под действием пружины отходит в исходное положение вместе с

толкателем 1 (рис. 3, б), возвратная пружина 12 перемещает поршень главного

тормозного цилиндра влево, давление в системе падает и стяжные пружины 10,

воздействуя через колодки 8 на поршни 7 колесных цилиндров, вызывают движение

жидкости в обратном направлении. Выпускной клапан закрывается, а под давлением

жидкости открывается обратный клапан 11, и жидкость возвращается в цилиндр.

Однако обратный клапан закрывается, когда в системе остается избыточное

давление, что обеспечивает готовность системы к повторному торможению и

препятствует проникновению в нее воздуха.

Рисунок 3 - Схема действия рабочей тормозной системы с гидравлическим приводом и барабанными тормозными механизмами

а — положение при нажатой тормозной педали; 6 — положение при отпущенной педали; 1 — толкатель; 2 — поршень; 3 — главный тормозной цилиндр; 4 — манжета поршня; 5 — выпускной клапан; 6 — рабочий тормозной цилиндр; 7 — поршень рабочего цилиндра; 8 — тормозная колодка; 9 — тормозной барабан колеса; 10 — стяжная пружина колодок; 11 — обратный клапан; 12 — возвратная пружина; 13 — резервуар

В целях повышения безопасности изучаемые автомобили имеют раздельный гидравлический привод, состоящий из двух контуров, которые приводят в действие тормозные механизмы отдельно передних и задних колес, либо в сочетании переднего левого с задним правым и переднего правого с задним левым колесами (диагональная схема). Разделение контуров гидравлического привода достигается применением главного тормозного цилиндра с двумя поршнями и сдвоенного резервуара для тормозной жидкости. В случае выхода из строя одного из контуров гидропривода рабочая тормозная система обеспечит торможение автомобиля при помощи второго контура, хотя и с меньшей эффективностью.

Рабочая тормозная система автомобиля ВАЗ-2109 имеет гидравлический привод, выполненный по диагональной схеме. Один контур привода действует на переднее левое и заднее правое колеса, а другой — на переднее правое и заднее левое колеса.

- Нормативные документы регламентирующие значение параметров тормозной эффективности

- Требования к тормозному управлению

- Общие требования

- Условия-проведения испытаний

- Проверка рабочей тормозной системы

- Проверка стояночной тормозной системы

- Проверка вспомогательной тормозной системы

- Технический процесс диагностирования

- Включение стенда и выбор режима работы

- Порядок диагностирования тормозной системы